採用CAST-ENGINEER 分析鑄造工藝中的缺陷

縮孔縮松

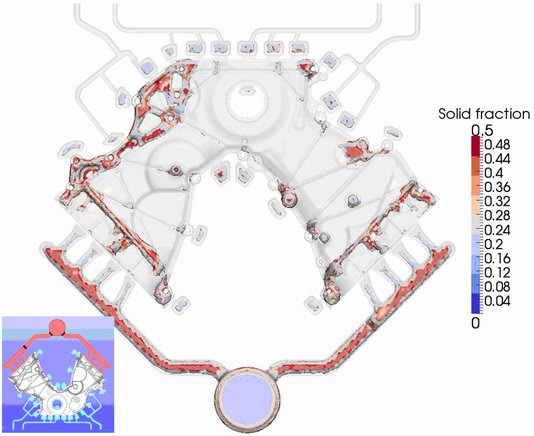

縮孔是由於凝固收縮過程中,液體不能有效地從澆注系統和冒口得到補縮造成;透過模擬可以確認獨立液相區的位置,同時CAST-ENGINEER也可以計算與縮孔縮松有關的補縮長度。在重力鑄造中,可以最佳化冒口的位置、大小和絕熱保溫套的使用;在高壓鑄造中,則可以詳細準確地計算模型中的熱節、冷卻加熱通道的位置和大小,以及確定溢流槽的位置。

凝固過程中的固態分數可以詳細顯示獨立液相區的形態

裹氣

液體充填受阻而產生的氣泡和氧化夾雜物往往影響鑄件的機械性能,充型過程中的紊流也可能導致氧化夾雜物的產生,CAST-ENGINEER能夠清楚地指示紊流存在位置,這些缺陷的位置可以在軟體上顯示,由於能夠直接監視裹氣的運行軌跡,進而使設計澆注系統、合理安排氣孔和溢流槽變得輕而易舉。

高應力與裂紋

鑄件在凝固過程中容易產生熱裂,以即冷卻過程中產生裂紋,利用CAST-ENGINEER對熱應力和機械應力進行分析,可以充分預測產生裂紋的趨勢和分析其形成原因。

冷隔及填充不足

在澆注成型過程中,一些不當的製程參數,如型腔過冷、澆速過慢、金屬液溫度過低...等都會導致缺陷產生,透過熱傳和流動的耦合計算,設計人員可以準確計算充型過程中液體溫度的變化。在充型過程中,凝固的金屬將會改變液體在充型中的流動形式,CAST-ENGINEER可以預測這些鑄造充型過程中發生的問題,並且可以快速製定和驗證改善方案。

沖砂

在砂模鑄造中,有時沖砂是不可避免的,如果沖砂發生在鑄造零件關鍵位置,就會影響鑄件的品質。CAST-ENGINEER可以透過速度場和壓力場的分析確認沖砂的產生,利用虛擬的粒子跟蹤則能很容易確認最終夾砂的區域。

模具疲勞與壽命

熱循環疲勞會降低壓鑄模的使用壽命,CAST-ENGINEER能夠預測壓鑄模中的應力週期和最大抗壓應力,結合溫度場便可準確預測模具的關鍵部位,進而最佳化設計以延長壓鑄模的使用壽命。

生產穩定性

即使一個製程過程已經平穩運轉一段時間,意外情況也有可能發生。由於鑄造製程參數繁多,又會相互影響,因而無法在實際操作時長時間連續監控所有參數,任何看起來微不足道的參數變化都有可能影響到整個系統。CAST-ENGINEER可以讓設計人員快速定量地檢查每個參數的影響,確定可穩定生產的參數範圍。