連續模技術

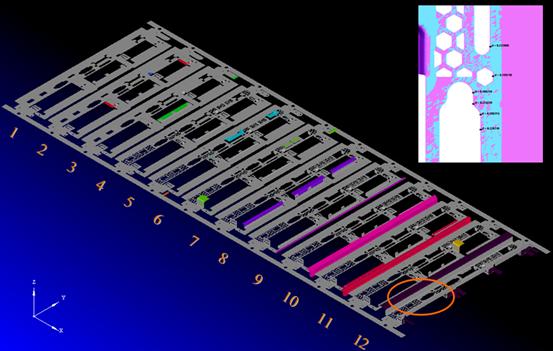

連續模模擬不僅要考慮承接前工序的應力和應變累計效應,更重要的是必須考慮沖壓速度對材料應變率和加工硬化的直接影響。此外,連續模中小型的局部尺寸(如圓角)和高精度的結果要求,也對模擬技術造成更大的難度。

多工步連續模,前面多步沖壓的結果往往會累積成最終產品的關鍵部位公差,軟體模擬必須能充分準確地考慮這一過程。

在模型建立方面,連續模仿真模型具有多工步與二維CAD數據主導的特點,對於一般軟體建立仿真模型往往費時費力且容易出錯,Form Advisor中備有專用建模工具,讓設計人員能快速建立各種沖壓局部特徵並快速復合至沖壓仿真模型中,大大縮減建模時間且能參數化修改。

3C產品按鍵屏蔽件的排料圖與分析結果(實物對照)

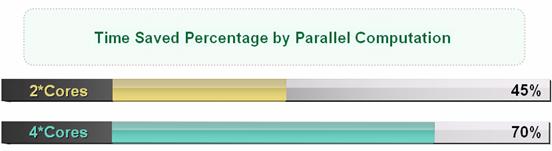

多CPU計算在連續沖壓模擬非常有用,能大大縮短計算時間。對於連續模仿真技術特別關注的Form Advisor, 在這方面累積了超過15年的實際經驗,易用性和準確性都已達到廣泛的工業驗證。

使用多核計算,在2cpu/core上節省45%的運算時間

使用多核計算,在4cpu/core上節省70%的運算時間

精密製造技術

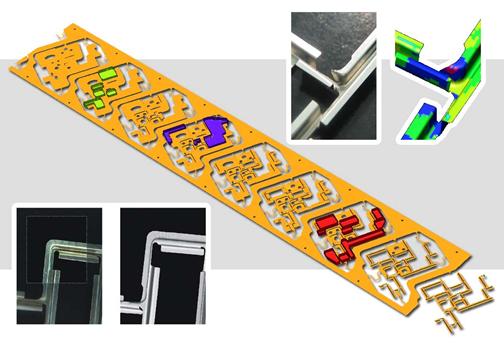

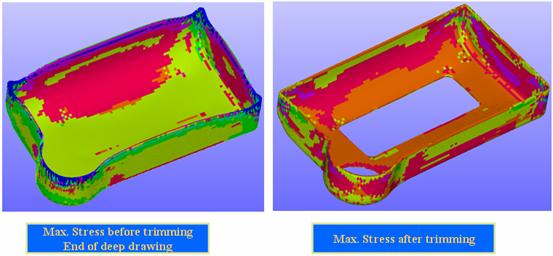

精密五金沖壓領域廣泛使用變薄拉伸與少量的擠壓成形...等(Coining、Ironing...etc),殼單元(Shell)無法勝任此類製程的仿真計算,而須使用體單元(Solid)進行計算。然而,大部分沖壓CAE軟體均無法針對體單元進行切邊(Trimming),導致後續工序的無法進行,回彈計算結果出入過大。

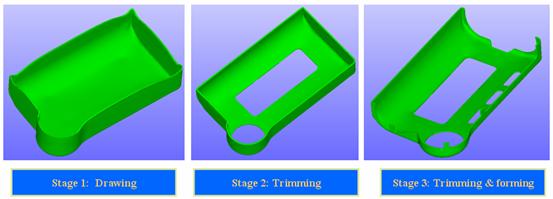

Form Advisor™ 是目前唯一能對體元素(Solid element)進行切邊 (Trimming)和應力提取操作的商業軟體,同時能對切邊後的相關單元進行自動節點調整與整理、應力應變數值的正確傳遞,並支援各種複雜的切邊、多次切邊與多方向切邊。

採用Form Advisor對多工步沖壓的Solid元素進行切邊操作

- Stage1:第一工站拉伸結果

- Stage2:採用Solid元素切邊技術進行環切模擬

- Stage3:在Stage2的基礎上繼續切邊

切邊前後的應力傳遞,採用Form Advisor對多工步沖壓的Solid元素進行切邊操作

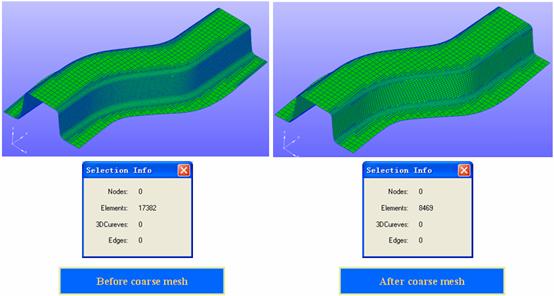

網格提取技術(Coarse Mesh)

連續模計算由於自適應網格的作用,模型網格數量急劇增加,導致後續計算時間增加甚至帶來32位元的隱式回彈瓶頸問題。Form Advisor專門針對自適應網格數量龐大而出現的計算時間增加與回彈瓶頸問題,大幅減少不必要的自適應網格。

- 盡可能保持模型精度的前提下降低元素量

- 提高回彈計算的速度和收斂程度

- 適用於多工步操作

Form Advisor中的Coarse Mesh技術

左圖,運用Coarse Mesh之前,零件網格總數為17,382 個

右圖,運用Coarse Mesh之後,零件網格總數為8,469個,而所有幾何和應力特徵都能完美地保存下來

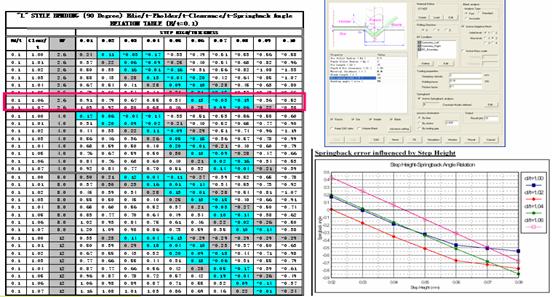

專家系統 Stamping Expert System®

對整個產品進行分析模擬是必須的,但對於連續模等大型模型計算而言,更改局部參數導致的計算時間太過冗長,因此利用特殊分析手法對局部特徵獨立進行研究(如沖裁、彎曲、翻孔、淺成形...等),成為沖壓仿真系統的另一應用方法。

Form Advisor® 根據大量模具工程反饋意見,特別開發了沖壓特徵專家系統。該系統把常見的沖壓特徵獨立出來,並配置了高度參數化的定義模版,協助設計人員針對某些重要特徵進行快速、方便的定義與計算。大量易於獲取的特徵結果匯總後,進而形成企業自身的數據庫和沖壓知識庫,成為日後應對同類問題時的設計指南與標準。

採用Form Advisor的專家系統能非常有效地協助企業建立自身的設計規範和準則